-

В основе производственного процесса лежит процесс пиролиза — способ контролируемого термического разложения исходного сырья без доступа кислорода на необходимые составляющие. В результате переработки сырья получается кондиционная продукция, которую можно использовать по назначению.

Применение переработанного сырья на углеводородной (органической) основе:

- котельное (печное) топливо =>

=> используется по прямому назначению

=> используется для получения компонента бензина, дизельного топлива при поставке дополнительного оборудования (ректификационная колонна)

- сухой остаток 4 класса опасности используется на местные, строительные и рекультивационные нужды

- тепло, выделяемое в процессе переработки (около 150 КВт/ч) используется для обогрева помещений

- пиролизный газ используется для работы установки

Применение переработанного сырья на водной основе:

=> используется для приготовления буровых растворов,

=> применяется как техническая вода при установке системы дополнительной очистки

=> применяется как питьевая вода при установке системы дополнительной очистки и минерализации

- сухой остаток 4-5 класса опасности используется на местные, строительные и рекультивационные нужды

- тепло, выделяемое в процессе переработки (около 150 КВт/ч) используется для обогрева помещений

ПРЕИМУЩЕСТВА УТД-2-200:

- непрерывный цикл переработки углеводородного сырья независимо от их состава

- низкая энергоемкость – 10 КВт

- одновременная подача сухого и жидкого сырья

- загрузка исходного сырья на переработку без подготовительных работ

- оперативное обслуживание камеры нагрева, футеровки и пламеотражателя

- мобильность

- встроенная система охлаждения

- дополнительный чиллер

-

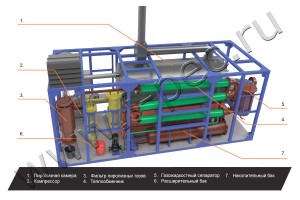

Описание технологического процесса УТД-2-200:

1. Сырье подается в пиролизную камеру в непрерывном режиме:

=> подача твердых отходов осуществляется при помощи шнека;

=> подача жидких отходов осуществляется при помощи насоса.

2. Топливо подается на горелку из топливного бака.

3. Воздух подается на горелку компрессором при работе на котельном топливе или дизеле. При поступлении пиролизного газа на горелку компрессор выключается.

4. Парогазовая смесь из пиролизной камеры через фильтр пиролизных газов поступает в систему конденсатов, где охлаждается при помощи вентилятора.

5. Дальнейшее охлаждение смеси осуществляется в теплообменнике за счет циркуляции.

6. Для компенсации изменения объема воды при нагреве и охлаждении на линии насоса установлен расширительный бак.

7. Далее продукты поступают в газожидкостный сепаратор, где происходит разделение жидкой и газообразной фракций:

=> жидкое пиролизное топливо сливается в накопительный бак

=> пиролизный газ после очистки подается на горелочные устройства

8. Сухой остаток выгружается шнеком, охлаждается в герметичном бункере и транспортируется в бункеры-накопители.

-

-