Шламовый амбар как объект размещения буровых шламов

Н есмотря на несомненные успехи в области новых технологий, ситуация с генерацией энергии в массе своей не меняется уже многие годы. Нефть и газ как были, так и остаются основными энергоресурсами. Поэтому ни политическая напряженность вокруг добычи нефти и газа не спадает, ни экономические долгосрочные стратегии не слишком отклоняются от объемов и стратегии развития месторождений. Следовательно, и окружающей среде будут угрожать все те же факторы загрязнения отходами нефтедобычи, что и ранее.

есмотря на несомненные успехи в области новых технологий, ситуация с генерацией энергии в массе своей не меняется уже многие годы. Нефть и газ как были, так и остаются основными энергоресурсами. Поэтому ни политическая напряженность вокруг добычи нефти и газа не спадает, ни экономические долгосрочные стратегии не слишком отклоняются от объемов и стратегии развития месторождений. Следовательно, и окружающей среде будут угрожать все те же факторы загрязнения отходами нефтедобычи, что и ранее.

Следует принять и во внимание кумулятивный эффект этого воздействия: в настоящий момент негативный экологический эффект от бурения новых скважин и образование новых отходов накладывается на воздействие ранее накопленных и неутилизированных буровых шламов, а также других отходов бурения и нефтедобычи.

Постоянно ухудшающаяся экологическая обстановка в мире настоятельно требует ужесточения экологической политики, в частности, в области утилизации буровых шламов и отходов бурения. Российское Законодательство в этой сфере также регулярно пересматривается.

Согласно Законодательству шламовые амбары являются объектами размещения отходов (№99-ФЗ «О лицензировании отдельных видов деятельности» от 04.05.2011) и должны быть лицензированы и внесены в

Реестр объектов размещения отходов (ГРОРО) в соответствии с Приказом Минприроды России от 30.09.2011 г. № 792. Это влечет для эксплуатирующего предприятия последствия, которые включают в себя:

- намного более усложненную процедуру устройства и обилечивания шламового амбара;

- возросшие затраты на обустройство шламохранилища;

- уплату соответствующих налогов и платежей при его эксплуатации и многое другое.

Проектирование, строительство и получение разрешения на объект размещения отходов, куда относятся шламовые амбары (шламохранилища), занимает в реальности примерно полтора года – этот срок иногда больше, чем весь срок эксплуатации куста скважин. К тому же, необходимость оформления своего полигона отходов бурения тяжким грузом ложится и на малые нефтедобывающие компании.

На первый план, таким образом, выходит способ безамбарного бурения, направление, признанное предпочтительным Правительством Российской Федерации более лет 10 назад. При таком способе утилизация и переработка буровых шламов происходит непосредственно на кусте скважин или поблизости на специализированной обустроенной площадке. Такой способ, применяемый на некоторых промышленных объектах, позволяет не только не накапливать новые отходы бурения, но и утилизировать старые шламовые амбары, десятки лет отравляющие окружающие почвы в силу отсутствия адекватной гидроизоляции.

Технологии утилизации бурового шлама и отходов бурения в РФ

Утилизация буровых шламов и отходов бурения ставит перед отраслью немалые проблемы в силу разнообразия состава буровых растворов. Количество бурового шлама от одной скважины условно принимается за 120% полного объема скважины (не учитывая объем промывочной среды). Химический и минералогический состав зависит как от типа раствора, так и от типа разбуриваемой породы. Гранулометрический состав также зависит как от породы, так и от типа бурового раствора. Из вышесказанного нетрудно понять, что единого эффективного метода обращения с отходами бурения нет и быть не может.

| |

| |

| -

депонирование на специальных картах -

центробежное и другое разделение -

фильтрование вакуумное и под давлением |

| -

-

отверждение с добавками неорганическими (жидкое стекло, глина) и органическими (синтетические смолы) |

| внесение особых микроорганизмов на местах депонирования или на полигонах (биодеструкция) |

Рассмотрим опыт рекультивации шламового амбара на основе регламента одного из основных российских нефтедобывающих предприятий.

Согласно регламенту переработка буровых шламов и отходов бурения состоит из следующих этапов:

- отделение жидкой фазы отходов от твердой естественным (отстаивание) или принудительным (центрифугирование или другой вид обезвоживания) способом;

- осветление;

- откачивание жидкой фазы;

- отверждение остатка, бурового шлама и отработанных растворов;

- засыпка амбара грунтом.

Осветление в амбаре проводится путем реакции с сернокислым алюминием (железом). Приготовленный коагулянт разбрызгивается по поверхности амбара. После отстаивание в течение 1-2 суток жидкая фаза собирается с поверхности амбара насосом через всас, удерживаемый на поверхности амбара с помощью плавучей конструкции. Затем жидкая фаза в амбаре нейтрализуется, обогащенный нефтью верхний слой откачивается в коллектор. Обезвоженный остаток буровых шламов отверждается цементом.

Закачка обратно в пласт после очистки — весьма распространенная технология утилизации буровых шламов и отходов бурения. Однако жесткие требования производителей оборудования для приготовления и закачки буровых растворов диктуют и требования к исходному сырью и не всегда экономически целесообразно их соблюсти. К тому же, закачка в пласт допустима только в определенных геологических условиях залегания месторождения.

Термические способы утилизации буровых шламов и буровых растворов из вышеприведенной таблицы – наиболее эффективные вследствие своей универсальности. В настоящее время на рынке постепенно растет предложение оборудования термической переработки отходов бурения.

-

-

Блок подготовки буровых шламов

-

-

Загрузка буровых шламов на переработку в УТД-2

-

-

Технический грунт —

продукт переработки отходов бурения

Например, сервисная компания ООО «БТ-Промотходы» уже несколько лет успешно занимается утилизацией промышленных отходов, специализируясь на отходах бурения, связанного с добычей сырой нефти, природного (попутного) газа и газового конденсата, используя оборудование производства IPEC – высокопроизводительные установки УТД-2-2000 и УТД-2-800. Изначально это были однореакторные установки непрерывного пиролиза УТД-2, затем, после подтверждения целесообразности технологического процесса и экономической выгоды для Заказчика, было проведено техническое переоснащение: поставлены усовершенствованные высокопроизводительные УТД-2, оснащенные дополнительными реакторами, которые увеличили общую производительность. Подобное решение явилось наиболее оптимальным для поступающих в процесс обводненных отходов.

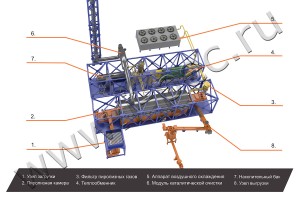

Технология непрерывного пиролиза на УТД-2 для переработки и утилизации буровых шламов отходов бурения

Высокопроизводительная установка УТД-2 представляет собой реактор непрерывного пиролиза, где сырье подается и передвигается системой шнеков. Отогнанная жидкость конденсируется и очищается, сухой остаток представляет собой технический грунт с высоким солесодержанием, пригодный для отсыпки котлованов и рекультивации территории. Процесс термической переработки изолирован от окружающей среды, его безопасность (и безопасность персонала) поддерживается в автоматическом режиме контроллером противоаварийной защиты с помощью системы датчиков, расположенных в ключевых точках процесса.

Оборудование утилизации промышленных отходов функционирует в полном автоматическом режиме, не требуя вмешательства оператора. Все данные технологических этапов выведены на сенсорный экран. Автоматизированная система управления (АСУТП) предполагает несколько уровней доступа, в режиме отладки техническому специалисту доступен контроль всех узлов и всех устройств с экрана. Режим оператора не требует таких возможностей. В процессе переработки из отхода 3-4 класса (умеренно опасные отходы/малоопасные отходы) эксплуатирующая организация получает отход 5 класса опасности (практически не опасный отход). Так как подаваемый в Установку УТД-2 состав отходов может быть неоднородным по фракционному составу и подаваться из различных источников, то лабораторным путем проводилась проверка качества технического грунта (продукта установки) ежемесячно в течение года. Аналитические данные подтверждают стабильный состав и экологическую безопасность выпускаемой продукции в виде инертного сухого остатка при переработке любых нефтесодержащих отходов 3-4 класса. Минимальное содержание нефтепродуктов и тяжелых металлов также подтверждается протоколами химического анализа. Содержание диоксида серы и оксида углерода в отходящих газах ниже предела обнаружения измерительной методики и, следовательно, не представляет опасность для окружающей среды. По остальным показателям выбросы также соответствуют установленным значениям. Ознакомиться с испытательными протоколами можно по отдельному запросу в компанию ООО «МЭЭК» (IPEC).

Оборудование утилизации промышленных отходов функционирует в полном автоматическом режиме, не требуя вмешательства оператора. Все данные технологических этапов выведены на сенсорный экран. Автоматизированная система управления (АСУТП) предполагает несколько уровней доступа, в режиме отладки техническому специалисту доступен контроль всех узлов и всех устройств с экрана. Режим оператора не требует таких возможностей. В процессе переработки из отхода 3-4 класса (умеренно опасные отходы/малоопасные отходы) эксплуатирующая организация получает отход 5 класса опасности (практически не опасный отход). Так как подаваемый в Установку УТД-2 состав отходов может быть неоднородным по фракционному составу и подаваться из различных источников, то лабораторным путем проводилась проверка качества технического грунта (продукта установки) ежемесячно в течение года. Аналитические данные подтверждают стабильный состав и экологическую безопасность выпускаемой продукции в виде инертного сухого остатка при переработке любых нефтесодержащих отходов 3-4 класса. Минимальное содержание нефтепродуктов и тяжелых металлов также подтверждается протоколами химического анализа. Содержание диоксида серы и оксида углерода в отходящих газах ниже предела обнаружения измерительной методики и, следовательно, не представляет опасность для окружающей среды. По остальным показателям выбросы также соответствуют установленным значениям. Ознакомиться с испытательными протоколами можно по отдельному запросу в компанию ООО «МЭЭК» (IPEC).

Положительный опыт использования Установок термической деструкции УТД-2 для переработки буровых шламов и отходов бурения доказывает перспективность повсеместного применения на нефтегазовых месторождениях. Данное решение обеспечит переход к безамбарному бурению, тем самым избавит добывающее предприятие от необходимости обустройства и регистрации объекта размещения отходов, а также его последующей дорогостоящей эксплуатации.

Ознакомиться с модельным рядом УТД-2 можно в каталоге Установок Термической Деструкции.

Статья «Утилизация буровых шламов: технология пиролиза для безопасной переработки» опубликована в журнале «ЭКОИНЖ» выпуск № 20, 2020 г.

При использовании материала/любой его части ссылка на авторство и сайт (www.i-pec.ru) обязательна